所谓卸荷阀,即利用机械方式强行打开活塞压缩机的进气自动阀,使相应的气缸进气口始终完全敞开。

气体在气缸内无压缩过程,气缸所吸进气体在排气过程中返回进气腔,所造成的结果是该工作容积排气量为零。这种调节气量的方式通常用于双作用式活塞压缩机上,即在活塞的两侧皆有一个相同级次的工作容积,利用卸荷阀工作时可使任意一侧的工作容积失效,即使双作用气缸变为单作用气缸,排气量减半。相反,卸荷阀不工作时该气缸的排气量又可恢复到百分之百。当然也可以在活塞两侧皆使用卸荷器可使相应气缸的排气量为零。

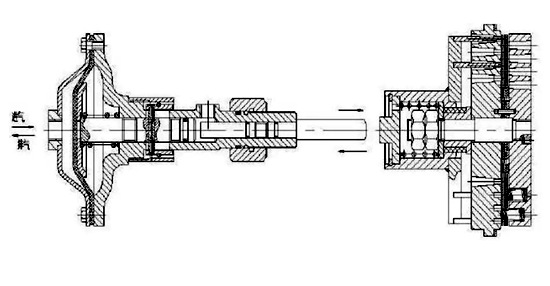

现在所常见的卸荷阀通常是由固定在活塞压缩机气缸外壳上的执行件与气缸内带有卸荷叉的网状进气自动阀相配合。利用执行件中的顶杆推动卸荷叉强行打开进气阀,完成卸荷作用。至于推动顶杆的力的来源,常见的有气动式和电磁式,即采用气动膜盒、气动柱塞或电磁方式提供动力。

现在用的较多的是气动膜盒式卸荷器工作原理如下图:

卸荷阀工作原理:

当高压气体通过膜盒顶部的接口进入到膜盒内,提高膜盒内气体压力,使膜盒内的弹性膜按压差的方向产生变形,推动顶杆向外移动,接触进气阀上的卸荷叉后,推动卸荷叉沿轴向位移,直至卸荷叉上的各顶叉将进气阀阀片完全顶开,进气阀不能自行关闭,进气通道完全敞开,进入气缸内的气体可自由沿该通道回流,气体没有经过压缩提压,无法打开排气阀,故导致该工作容积排气量为零。当高压气体通过膜盒顶部同一接口排出膜盒放空时,膜盒内的弹性膜带动卸荷器顶杆回复原位,进气阀上的卸荷叉在不受顶杆的推力后靠自身的弹簧回复原位,使各顶叉脱离气阀阀片.,气阀重新进入正常工作状态,不再受卸荷器的控制,此时该工作容积恢复到设计状态进、排气正常。

卸荷阀调节特征:

利用卸荷阀来调节压缩机的排气量,在双作用式气缸中,通过不顶开吸气阀、或顶开一侧吸气阀,或同时顶开两侧吸气阀,可实现0、50%、100%三级调节。因气体不断从吸气阀流入和流出,造成的阻力损失比气阀正常工作时大,所以单位气量功耗有所增加,但总功耗大幅度减低。当卸荷阀调节采用电磁控制仪表气的进入和放空后可实现远程控制。在多级压缩机中要求各级卸荷器动作一致,才能体现所希望的调节效果。

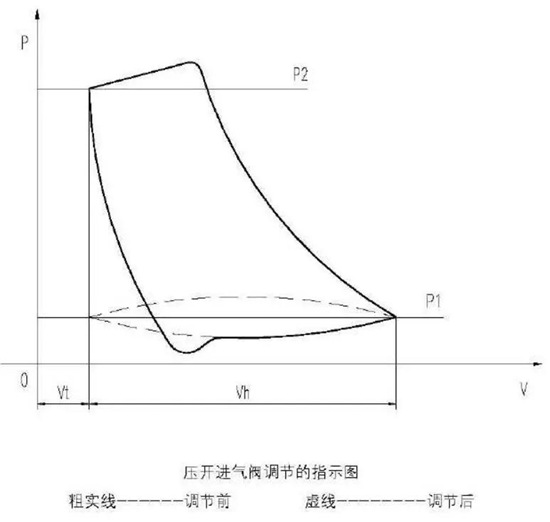

由于卸荷阀是运动件,总体调节可靠性有所降低。对于无润滑压缩机,要特别考虑卸荷器内运动件必须是无油润滑,特别是一些易燃易爆气体介质的特种压缩机。总的来说采用卸荷器调节排气量,其指示功为克服全开进气阀阻力所消耗的功,所以经济性较高。利用卸荷器压开进气阀调节的指示图如下:

活塞压缩机发展至今,有许多种调节排气量的方式,例如变转速调 节、压开吸气阀调节(卸荷器调节属于此范畴)、吸入和排出连通调节(回流调节),连接补充容积调节 (改变余隙容积调节)等多种方式,这些调节方式经济性、可靠性、操作难易程度等方面差异较大。其中变转速调节经济性最好,但由于要采用变频电机,投入成本较高所以较少使用。

大多数使用单位现在还是使用机组回流管道来进行排气量的调节(回流调节的一种),将压缩机的机前进气管和机后排气管进行连通,并且采用自动阀(气动阀或电磁阀)控制回流气量的大小,当气源量减少时利用回流量弥补压缩机进气量维持压缩机在额定工况下运行。这种调节方式投入较少,同样可以实现远程控制. 操作的可靠性高.可实现无级调节.,但压缩机的功耗不会随排气量的降低而减少,经济性较差。

这里所说的卸荷阀调节,是将进气阀完全顶开。从理论上讲,还可以实现不完全顶开进气阀的卸荷阀调节。这种调节排气量可以从0到100%无极调节,所以可以使调节比例更加灵活,但缺点也很多,比如:

1、由于气阀中阀片随气阀前后压差变化不断移动,反复冲击卸荷叉,易造成阀片疲劳破坏。

2、对于多级压缩机每级的卸荷器调节程度不易匹配。

3、控制元件复杂程度增加可靠性降低。所以在活塞压缩机领域中几乎没有采用这种调节方式。

现在卸荷阀的生产厂家皆为气阀生产单位由于利用卸荷器调节排气量的用户非常少,所以大多数卸荷阀使用业绩很少,甚至为零,但从经济性方面考虑该调节方式的应用应该会有一定的市场。

活塞压缩机排气量的调节方式有多种,使用单位应在调节特性、经济性、可靠性等方面综合考虑,选择一种最适合的调节方式。